我国对燃料电池汽车的发展规划早在2001年就已经启动,2001年的“863计划——电动汽车重大专项”项目,确定了“三纵三横”战略,其中“三纵”即包括纯电动、混合电动、燃料电池汽车。氢燃料电池汽车在《国家创新驱动发展战略纲要》《中国制造2025》《汽车产业中长期发展规划》等重要战略纲要中,均被列为要大力发展的产业。科技部《“十三五”电动汽车规划》给出指引,未来几年需要攻克薄金属双极板表面改性技术、车用燃料电池耐久性技术、推进加氢站建设和燃料电池汽车示范运行等多项工作,关键基础器件、燃料电池系统、基础设施与示范三个方面需继续加大研发和投入力度。

为了达到上述规划目标并攻克技术难题,中央自2009年起对燃料电池汽车持续地给予财政补贴和税收减免,近几年的财政补贴积极促进燃料电池汽车的市场化导入。根据标准,2013-2015年,燃料电池乘用车的补贴标准逐年递减5%,从2013年20万元降低到2015年的18万元,但根据《关于2016-2020年新能源汽车推广应用财政支持政策的通知》,2016-2020年又重新恢复到20万元,而纯电动和插电混合乘用车的补贴逐渐退坡。除此之外,还给予燃料电池商用车中型30万、重型50万的补贴。

《节能与新能源汽车技术路线图》明确提出:市场规模方面,2020年实现5000辆级规模,2025年实现5万辆规模,2030年实现百万辆氢燃料电池汽车的商业化应用。加氢站建设方面,2020年建成100座;2025年建成300座;2030年建成1000座。

一、国内燃料电池技术现状

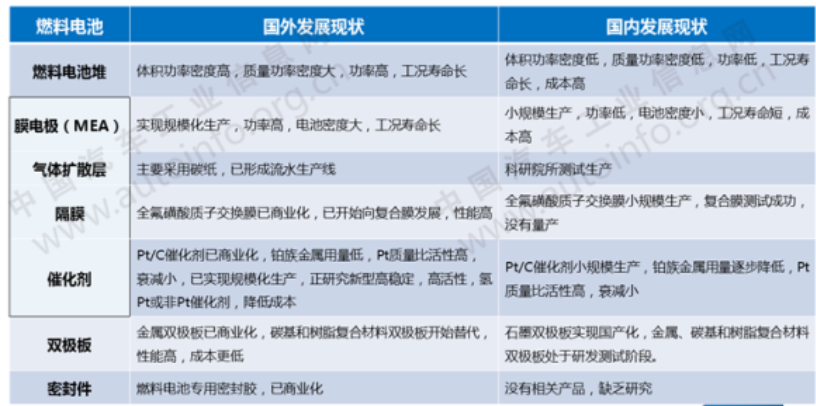

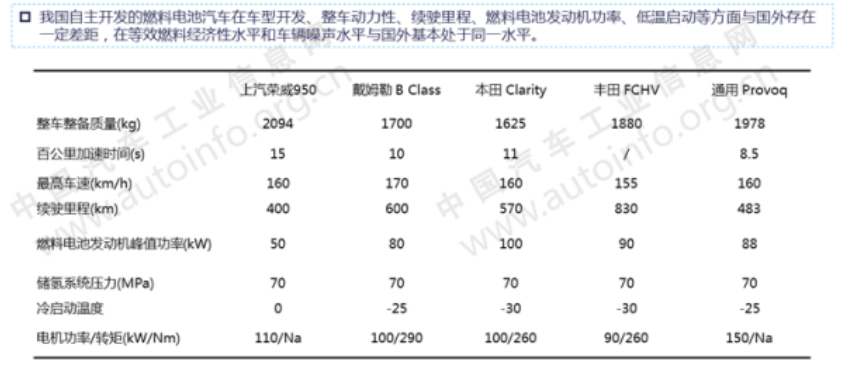

在系统方面,国内燃料电池开发以车用质子交换膜燃料电池为主,已经具有系统自主开发能力且生产能力较强。以新源动力、亿华通、氟尔赛、重塑科技和国鸿重塑为代表的企业,具备年产万台燃料电池系统的批量生产能力。然而在燃料电池系统关键零部件方面,中国与国际先进水平差距较大,基本没有成熟产品。在电堆方面,国内燃料电池电堆正在逐渐起步,电堆及产业链企业数量逐渐增长,产能量级提升,到 2018 年国内电堆产能超过 40 万千瓦。目前,国内电堆厂商主要有两类:① 自主研发,以新源动力、神力科技和明天氢能为代表;② 引进国外成熟电堆技术,以广东国鸿为代表,其余企业有潍柴动力、南通百应等。

在双极板方面,由于机加工石墨板成本高,复合材料双极板近年来开始走向应用,如石墨/树脂复合材料、膨胀石墨/树脂复合材料、不锈钢/石墨复合材料等。国内新源动力开发的不锈钢/石墨复合双极板电堆已经应用于上汽大通 V80 轻型客车上。广东国鸿引进加拿大 Ballard 公司膨胀石墨/树脂复合双极板生产技术,生产电堆已经装备数百辆燃料电池车。乘用车燃料电池具有高能量密度需求,金属双极板相较于石墨及复合双极板具有明显优势。金属双极板的设计及加工技术主要掌握在国外企业,国内企业尚处于小规模开发阶段,但是明天氢能科技公司正在建设年产万台级自动化生产线。

在膜电极方面,以新源动力、武汉理工新能源为代表,初步具备了不同程度的生产线,年产能在数千平方米到万平方米,但还需要开发以狭缝涂布为代表的大批量生产技术。市场上主要生产全氟磺酸膜的企业主要来自于美国、日本、加拿大及中国。我国已具备质子交换膜国产化能力,山东东岳集团质子交换膜性能出色,具备规模化生产能力。目前,东岳 DF260 膜厚度可做到 15 μm,在 OCV 情况下耐久性大于 600 小时。

在催化剂方面,海外企业领先,国内正起步。国内尚处于研究阶段的单位有两类:① 国内企业,如贵研铂业。贵研铂业主营汽车尾气铂催化剂,和上汽共同研发燃料电池催化剂。② 研究机构,如中国科学院大连化学物理研究所、上海交通大学、清华大学等。例如,中国科学院大连化学物理研究所制备的 Pt3Pd/C合金催化剂,已应用于新源动力生产的燃料电池发机。

在碳纸产品方面,主要由日本 Toray 公司等几个国际大生产商垄断,国内碳纸产品尚处于研发及小规模生产阶段。在系统部件方面,氢气循环泵主要依赖进口,空压机还没有能够大批量生产,缺少低功耗高速无油空压机产品。总而言之,我国在整车、系统和电堆方面均已有所布局,但零部件方面的相关企业仍较少,特别是最基本的关键材料和部件,如质子交换膜、碳纸、催化剂、空压机、氢气循环泵等;国内虽有相关企业开始介入,但与国际先进产品相比,可靠性和耐久性仍存在较大差距,大部分关键零部件及关键材料仍依赖进口。

二、国际燃料电池技术现状

目前成熟的处于商用阶段的车用氢能技术主要以丰田MIRAI和现代的NEXO为主。目前丰田和奔驰、宝马达成共用平台的战略合作协议。

三、 燃料电池发展瓶颈

关键材料与核心部件缺少批量生产技术

近年来,我国氢能燃料电池技术整体上取得了长足的发展,但关键材料、核心部件的批量生产技术尚未形成,催化剂、隔膜、碳纸、空压机、氢气循环泵等仍主要依靠进口,这严重制约了我国氢能燃料电池产业的自主可控发展。应当看到,我国在高活性催化剂、高强度高质子电导率复合膜、碳纸、低铂电极、高功率密度双极板等方面的技术水平目前已经达到甚至超过了国外的商业化产品,但多停留于实验室和样品阶段,还没有形成大批量生产技术。因此,亟待加强上述关键材料核心部件的技术转化,加快形成具有完全自主知识产权的批量制备技术和建立产品生产线,全面实现关键材料核心部件的国产化与批量生产。同时,进一步提高电堆比功率,降低电堆铂用量,才能大幅降低燃料电池产品的成本。

电堆和系统可靠性与耐久性有待提高

目前,我国燃料电池堆和系统可靠性与耐久性等与国际先进水平仍存在差距,在全工况下的可靠性与耐久性有待提高。燃料电池系统可靠性与寿命不完全由电堆决定,还依赖于系统配套,包括燃料供给、氧化剂供给、水热管理和电控等。因此,需加强燃料电池系统整体的过程机理及控制策略研究。这方面我国已取得一定的成果,如中国科学院大连化学物理研究所采用“电-电”混合的基础上,还采用限电位控制、膜电极在线水监测、氢侧循环等控制策略和技术方法,有效提升了燃料电池系统的寿命和耐久性。因此,应在已有基础上,进一步加强车载工况、低温、杂质等实际运行环境下的衰减机理与环境适应性研究,大幅提升燃料电池产品的可靠性与耐久性。

加氢站建设成本高、加氢费用高

目前,加氢站建设成本高,氢气运输成本较高,造成加氢费用高,同时加氢站等基础设施不完善,直接制约了氢燃料电池汽车的发展、商业化示范运行和大规模应用。加快加氢站建设,建立其建设审批程序和运营监管标准成为当务之急。通过加强加氢站关键材料、核心部件及技术国产化,进一步降低加氢站建设成本。通过发展氢储运技术,如液氢储运、氢的管道运输以及新型储氢材料如有机液体储氢等,降低氢气储运成本。在此基础上,通过选择有廉价氢源的地区先行开展氢燃料电池汽车的商业化运营,将有效地促进加氢站技术的提升和逐步降低氢气使用成本,进而通过技术提升、市场辐射,带动我国氢能燃料电池产业的整体技术进步和产业发展。此外,对于暂时无加氢站或边远地区不宜建加氢站的情况,车载甲醇制氢的燃料电池车具有一定优势,可以进行示范。同时,也应布点发展汽柴油车载制氢技术,为发展特种应用的燃料电池车奠定基础。

技术标准、检测体系不健全、不完善

目前氢能燃料电池方面的标准远不能满足产业快速发展的需求,表现在支撑行业发展的氢制备、储运、加注及实际工况下氢燃料电池从部件到系统的评价检测体系等仍不健全,使得产业全链条下的产品推广受到严重的制约和限制。亟待完善氢能燃料电池技术标准体系,建立完整的材料、部件、系统的有效检测体系,为氢能燃料电池的技术发展、产品应用提供基础保障。