我们现在汽车使用的锂电池都是锂离子电池,锂离子电池的主要结构包括正、负极、电解液、隔膜和其他一些附件。其中正极材料是研究的重点,三元锂和磷酸铁锂均描述了锂离子电池的正极材料。而当前应用的负极材料主要为石墨,结晶度高,导电性好,对锂离子的容量大,达到了372mAh/g,大大超过了正极材料的容量,这也是为什么现在主要研究正极材料的原因。

锂电池的电解液与传统电池(铅酸电池、镍镉电池等)不同,不采用以水为溶剂的电解液,因为水的了理论分解电压只有1.23V(想想上一期的燃料电池单电池理想电压),因此,以水为电解液的电池电压最高不过2V左右。而锂电池的电压在3-4V左右。常用的电解质材料为无机阴离子锂盐,LiBF4、LiPF6、LiAsF6这三类。溶剂则有酯类、醚类和飒类。隔膜则是起隔断电子和透过离子作用,使电子必须从外电路迁移,而离子则可以通过电解液移动,保证外电路有电流通过,防止电池内短路。隔膜材料有单层PE、单层PP、三层PP等。

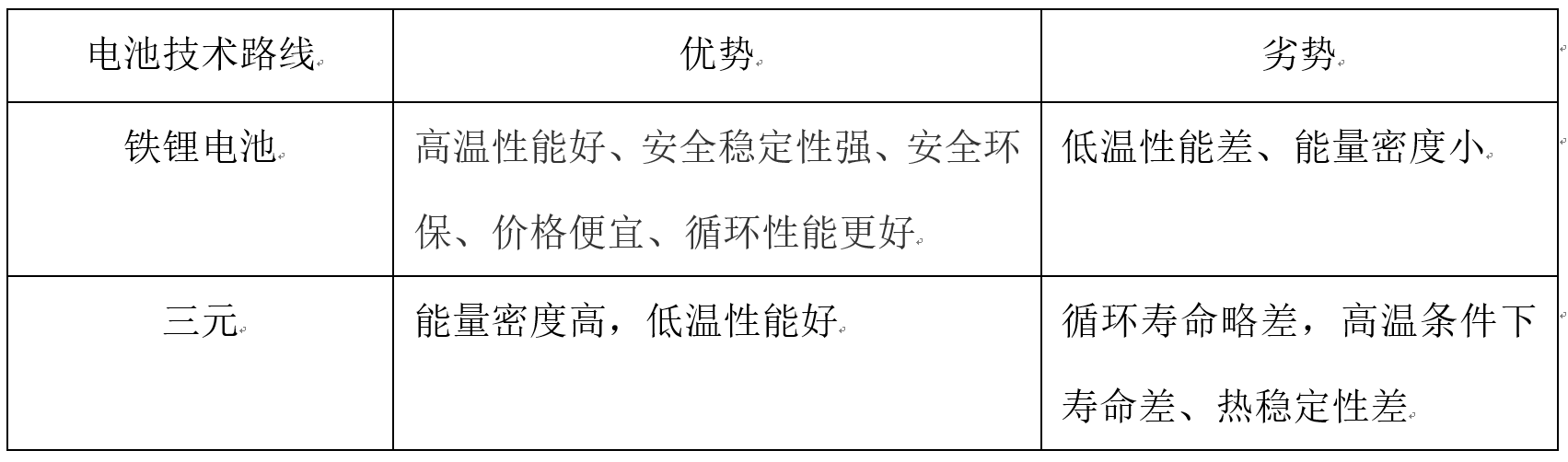

如同电动汽车发展路线之争一样,在2006年前后磷酸铁锂产业兴起的那一刻开始,车载动力电池是走锰锂路线还是铁锂路线,乃至今日是走三元路线还是铁锂路线,这样的争论就一直未曾停歇。从理论角度看,各有各的优势,也各有各的劣势,难分伯仲。而当下动力电池呈现出多技术路线共同发展的趋势,主要围绕着铁锂、三元两种材料,各自在各自的应用领域风生水起,占据一定的市场份额,但相较而言,新能源汽车领域三元电池更占据主导地位。

2015年,磷酸铁锂电池和三元锂电池的装机国内占比分别为69%和28%;2016年,这一数据是60%和38%;2017年我国动力电池装机总电量约36.24GWh ,磷酸铁锂电池占比50%,三元锂电池占比45% ;2018年,我国动力电池累计产量达70.6GWh,其中三元电池累计生产39.2GWh,占总产量比55.5%;磷酸铁锂电池累计生产28.0GWh,占总产量比39.7%。GGII数据显示,1-11月新能源汽车产量约102.3万辆,同比小幅增长3%,动力电池装机电量52.7 GWh ,其中,三元电池装机电量约33.9 GWh,同比增长37.5%,占比64.3%;磷酸铁锂电池装机电量约15.4 GWh,同比下滑2.3%,占比29.2%,三元电池保持增长 磷酸铁锂回暖不明显。

今年8月底,比亚迪在业绩交流会上透露,将于明年5-6月份推出全新一代磷酸铁锂电池,体积比能量密度将提升50%,寿命长达8年120万公里,成本还可以节约30% 这一消息迅速引爆新能源汽车界,争议已久的磷酸铁锂VS三元锂电再度战火重燃! 磷酸铁锂路线又迎来了新的发展机遇,这一机遇的来临有四大原因:第一,铁锂在技术升级后,能量密度大幅提高,减小了和三元路线的差距,短板得到弥补。第二,2018年新能源车安全事故频繁发生,铁锂路线的高安全性优势更加突出。第三、2019年补贴大幅退坡,新能源车行业发展回归市场,汽车企业出于盈利压力将更加重视对于成本的降低。第四,铁锂在循环寿命方面占据优势。

太平洋证券研究所的调研报告认为,磷酸铁锂动力电池的能量密度提升原因包括磷酸铁锂正极材料的克容量提升、压实密度提升、生产工艺改善等。由于新能源客车市场铁锂技术路线占据绝对主体,因此新能源客车市场动力电池能量密度水平基本就代表了铁锂路线的技术水平。所以,新能源汽车免征购置税目录和推广目录也可以侧面验证铁锂路线的技术大升级。根据乘联会的统计,从2014年到2018年,免征购置税目录中纯电动客车搭载的动力电池能量密度由85Wh/kg提高到138Wh/kg,提高62%。另外,从新能源汽车推广目录来看,2018年共发布1762款新能源客车,配套动力电池能量密度超过120Wh/kg占93%。其中在140~150Wh/kg的新能源客车有1006款,占比57%,还有部分配套超过150Wh/kg的车型。

目前行业中三元电池包能量密度可以做到160Wh/kg,铁锂动力电池包基本可以做到140Wh/kg。尽管铁锂与三元仍然有所差距,但是铁锂基本上已经能够取代部分三元动力电池,满足车企的技术指标要求。 另一方面,面对市场对新能源汽车行业着火事件的一次次指责,汽车厂商也越发重视车的安全性。新能源汽车起火自燃已成为社会重点关注问题,2019年以来,不少车企品牌均出现车辆自燃,不仅造成损失,还可能危及生命安全。据媒体报道,根据新能源汽车国家大数据联盟发布的《新能源汽车国家监管平台大数据安全监管成果报告》显示,自今年5月起,新能源汽车国家监管平台共发现79起安全事故,涉及车辆96辆。其中,47辆事故车辆接入国家监管平台,28起事故在发生前10天内国家监管平台已进行预警提醒。在已查明起火原因的车辆中,41%的车辆处于行驶状态、40%的车辆处于静止状态、19%的车辆处于充电状态。其中,绝大部分事故车辆使用的是三元锂电池,占比达86%。着火原因中,58%的车辆起火源于电池问题,19%的车辆起火源于碰撞问题,还有部分车辆的起火原因源于浸水、零部件故障、使用问题等原因。随着国内动力电池企业、车企等产业链实力的上升,新能源车的安全性已经大幅上升。因为磷酸铁锂正极材料热分解温度高,并且热失控时放热量低,磷酸铁锂动力电池的安全性相比三元锂电,还是更胜一筹。

与此同时,在进一步降低成本的压力下,成本更低的磷酸铁锂等材料更具优势。目前磷酸铁锂电池系统平均报价已降至1元/Wh以下,电芯价格在0.6-0.7元/Wh左右;三元电池系统平均报价在1.1-1.3元/Wh左右,电芯价格在0.9-1.05元/Wh左右。电池成本与多种材料及不同的制备工艺技术相关,成本下降需要各个环节进行配合。磷酸铁锂电池与三元锂电池在成本构成中,因正极材料不同,导致成本有了一定的差距。其它如负极材料、隔膜、电解液、铜箔、BMS、PACK、人工、设备等成本差别不是很明显。磷酸铁锂材料体系因没有镍、钴等金属,成本相对较低且较为稳定。三元材料体系因含镍、钴等金属,其价格相对较高,且易受到钴、镍原料价格波动影响。消费者对于汽车价格的变动向来敏感,即便是传统燃油车在换代升级之时也很难涨价,只能更着重性价比的呈现,对于消费者接受度更低的新能源汽车而言,更加无法在价格上出现较大波动。因此有理由相信,为了让车企能够有一个可持续发展的定价,成本更低的磷酸铁锂电池将会在未来几年重新被市场利用。

如果把剩余容量/初始容量=80%作为测试结束点,目前磷酸铁锂电池实验室1C循环寿命在3500次以上,部分达到5000次,而三元锂电池实验室1C循环寿命在2500次左右。在循环寿命这一个点上,磷酸铁锂电池包相较于三元锂电池,真实寿命要长许多。在同等循环次数下,磷酸铁锂电池的剩余容量也比三元锂电池多不少。三元锂电池循环3900次剩余容量66%,磷酸铁锂电池循环5000次剩余容量84%,循环寿命比三元材料锂电池,磷酸铁锂电池优势明显。磷酸铁锂电池质量比较好的情况下,第一年衰减量可以控制在5%以内,第二年可以在15%以内。三元锂电池类型的,第一年降幅在7-10%,第二年在20-25%。当然,具体也和使用负荷,使用频率有关系,这里只是一个大概的表述。 铁锂电池虽然有以上的优势,不过也有其缺陷,低温性能差,冬天电动车续航里程衰减已经是司空见惯了,磷酸铁锂电池的低温性能要劣于三元锂电池。磷酸铁锂电池温度使用下限值-20℃,且低温环境下放电性能差,在0℃ 时的容量保持率约60~70%,-10℃时为40~55%,-20℃时为20~40%。三元锂电池低温温度使用下限值-30℃,低温放电性能好,和磷酸铁锂电池相同低温条件下,冬季时里程衰减不到15%,明显高于磷酸铁锂电池。三元电池更适合于北方市场。 客车、商用车由于安全性要求高,能量密度要求低,保持磷酸铁锂技术路线不变,部分中低端乘用车考虑成本,循环寿命,会逐步向磷酸铁锂倾斜,未来磷酸铁锂份额有望回暖反超。