在BMS(电池管理系统)中,有两个重要功能因为涉及到人身安全问题,需要特别考虑和设计。第一个是高压电检测,第二个是PACK绝缘电阻检测。因为电动汽车中动力电池电压高达500V以上,如果被人接触到就会危害人的生命安全,这是绝对要避免的事情,所以动力电池跟汽车之间的绝缘非常重要,需要通过特殊措施来保障,本文就来讨论这两方面的问题。

1. 高压电检测

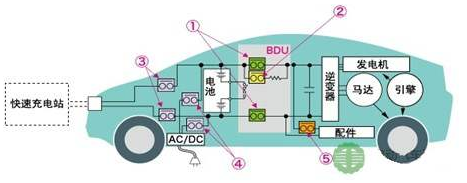

高压电检测,顾名思义就是检测动力电池的输出电压。系统需要实时检测汽车内部高压电气系统中不同位置的电压,以此来判断高压系统的工作状态,特别是当出现故障的时候以便采取相应的措施使汽车进入安全状态。电动汽车中的高压电气系统下图所示。

在高压系统中,一般至少有5路独立电压需要检测。

(1) 动力电池总电压。

BMS检测动力电池总电压,并将检测到的数据发送给整车控制器,整车控制器根据接收到的数据判断当前电池状态并发出相应指令,比如是否需要充电,决定充电何时结束、电池是否正常等。

(2) 主正、主负接触器的前后电压差。

检测主正、主负接触器前、后电压并根据电压差来判断接触器的粘连情况和接触电阻老化情况。

(3) 快充接触器前后电压差。

检测快充接触器前、后电压并根据电压差来判断接触器的粘连情况和接触电阻老化情况。

目前这些高压电的检测普遍采用电阻网络预先分压,然后采用AD采样转换的方式获得。考虑到高电压,分压电阻应选择高阻值电阻,并采用多个电阻串联的方式,这可以减小单个电阻承受的电压,提高电路可靠性。

下图所示为国家标准GB/T 18384.3-2015中规定的电压等级,可以看出动力电池的电压属于B级。

1. 绝缘电阻检测

高压安全的一个重要方面就是系统的绝缘水平。电动汽车的高压系统,包括电池包、电机及电机控制器和一系列车载用电器,高压部件遍布整个汽车底盘。高压电气回路带电部件与自身壳体之间、高压回路与底盘之间、不同高压部件之间、高压系统与低压系统之间都有绝缘要求。

国家标准中对整车绝缘有最低要求,但电气部件供应商提供的产品,在设计过程中,绝缘指标必须要有安全裕量,以确保在部件的生命周期内,绝缘措施不会因为老化而失效。

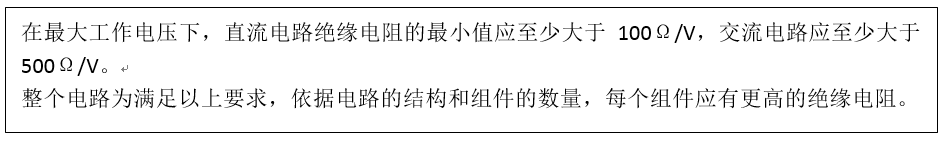

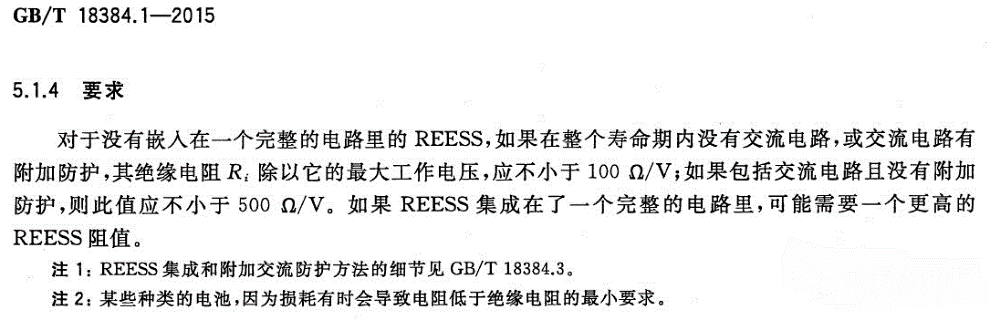

在EV国家标准中,对绝缘电阻的要求如下。

评价绝缘性能有两个参数:绝缘电阻和耐电压。那这二者之间有什么联系吗?

从它们的名字能看出来,绝缘电阻考察的动力电池正负极与底盘之间的电阻值,而耐电压考察的是系统漏电流是否突变。需要提醒的是,在耐电压测试中要求一般是没有击穿或闪络现象,但并没有具体的漏电流指标,而实际在做耐压测试时,测试设备上都会设置一个漏电流值(如1mA)。

这是因为随着测试电压的升高,漏电流的变化并不是线性的,而是当到达某个临界值时,漏电流会突然增大,伴随出现击穿或闪络现象,而这时的漏电流会远远大于1mA。(1) 击穿:在电场作用下绝缘物内部产生破坏性的放电,绝缘电阻下降,电流增大,并产生破坏和穿孔现象。

(2)闪络:指固体绝缘子周围的气体或液体电介质被击穿时,沿固体绝缘子表面放电的现象。

从上面的定义可以看出,击穿和闪络是不同的现象。击穿的结果基本是绝缘短路的状态,而闪络表现出来的是拉弧或跳火,并不会立即造成绝缘体的损坏,但长此以往也会造成绝缘损伤。

另外,二者的测试电压也不同。

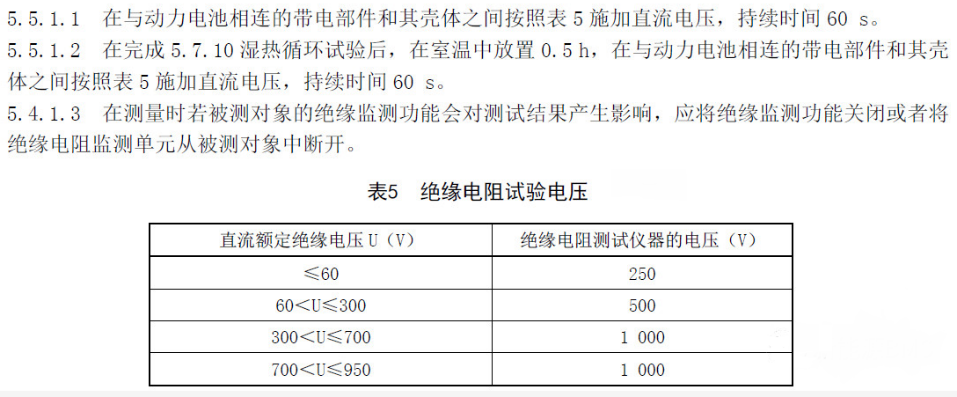

2.1 绝缘电阻测试条件(BMS未工作)如下图,测试电压最高为1000VDC。

2.2 当BMS工作时,绝缘电阻的要求如下。此时的绝缘电阻由于检测电路的存在而变小。

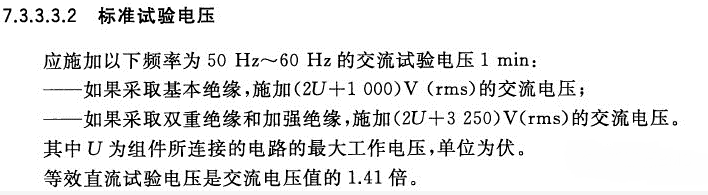

2.3 耐电压测试条件如下图(GB/T 18384.3),如果动力电池标称电压500V,那么需要2000VAC来进行测试。

从上面的讨论可以看出,绝缘电阻和耐电压是从不同角度来衡量动力电池及BMS系统,二者必须同时满足标准要求,缺一不可,否则就会存在安全隐患。

比如,某绝缘材料能够承受1500VDC的电压。当测试其绝缘电阻时,测试电压为1000VDC,绝缘电阻能够满足要求;但当测试其耐压性时,由于测试电压高达2000VDC,就会造成击穿,结果就是绝缘电阻符合要求但耐压性不符合要求。

本文介绍了电动汽车中使用高压动力电池带来的风险,分析了动力电池高压检测和绝缘电阻检测的必要性。在进行电池系统设计和BMS系统设计时,一定要首当其冲地关注这两个问题,因为这关系到驾驶员或乘客的生命安全,安全问题是电动汽车的重中之重。